摘要:,,本文介绍了再生胶工艺流程图及其详细解析。该工艺流程图详细展示了再生胶的生产过程,包括原料准备、混合、加工、硫化、检验等环节。文章对每一环节进行了详细解析,阐述了其重要性及操作要点。通过该工艺流程图,可以更好地了解再生胶的生产过程,提高生产效率和产品质量。

本文目录导读:

再生胶是一种重要的橡胶资源循环利用方式,其工艺流程涉及到多个环节,本文将详细介绍再生胶的工艺流程图,包括各个阶段的操作、设备以及关键控制点,帮助读者更好地了解再生胶的生产过程。

再生胶工艺流程图

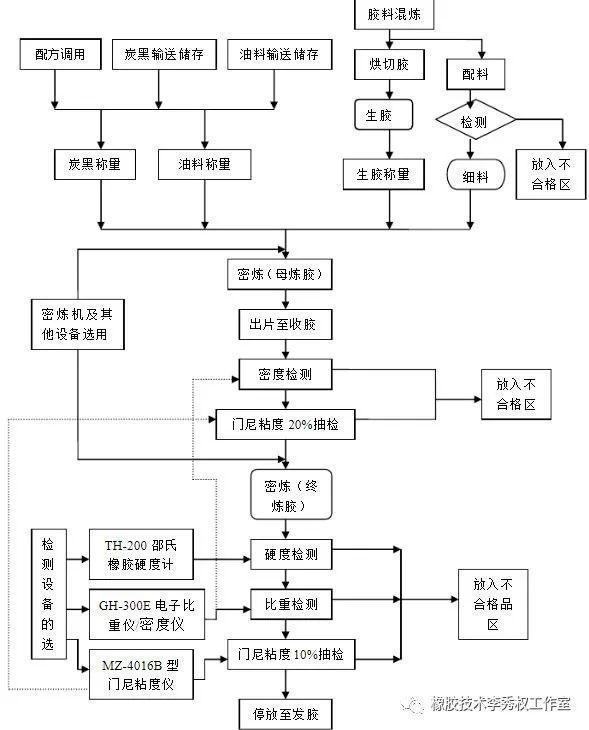

再生胶工艺流程图主要包括以下几个阶段:原料准备、破碎干燥、混合配料、精炼处理、挤出成型、检验包装等,下面将逐一介绍每个阶段的具体内容。

1、原料准备

此阶段主要是收集、分类和储存废旧橡胶制品,如轮胎、橡胶鞋等,这些废旧橡胶需要经过初步的处理,如去除杂质、金属物等。

2、破碎干燥

将准备好的废旧橡胶通过破碎机进行破碎,得到一定粒度的橡胶颗粒,通过干燥设备对橡胶颗粒进行干燥,去除其中的水分和挥发性物质。

3、混合配料

将干燥后的橡胶颗粒按照一定比例与再生剂、活性剂、硫化剂等添加剂进行混合,这个过程需要在混合机中进行,确保各种原料充分混合。

4、精炼处理

混合好的橡胶物料进入精炼机进行精炼处理,通过高温、高压和剪切作用,使橡胶分子重新排列,恢复部分弹性。

5、挤出成型

精炼后的橡胶物料通过挤出机进行挤出成型,得到所需的再生胶产品,这个过程需要控制温度、压力和速度等参数,以确保产品质量。

6、检验包装

对挤出成型的再生胶产品进行质量检验,包括物理性能、化学性能等方面的检测,合格后,进行包装、储存,最后销售。

关键控制点解析

1、原料准备阶段:确保收集的废旧橡胶干净、无杂质,分类储存,以便后续处理。

2、破碎干燥阶段:控制破碎粒度、干燥温度和时间,确保橡胶颗粒的质量和干燥程度。

3、混合配料阶段:按照一定比例添加再生剂、活性剂、硫化剂等添加剂,确保混合均匀。

4、精炼处理阶段:控制温度、压力和剪切速率,使橡胶分子重新排列,恢复弹性。

5、挤出成型阶段:调整温度、压力和速度等参数,确保再生胶产品的尺寸精度和表面质量。

6、检验包装阶段:进行严格的质量检验,确保产品符合相关标准和客户要求,对不合格产品进行返工或处理。

设备介绍

再生胶生产过程中涉及的主要设备包括破碎机、干燥设备、混合机、精炼机、挤出机、检验设备和包装设备等,这些设备的选用和配置直接影响生产效率和产品质量,在选择设备时,需要考虑设备的性能、效率和操作便捷性等因素。

环保与可持续发展

再生胶的生产过程有助于实现橡胶资源的循环利用,减少环境污染,通过优化生产工艺、提高资源利用率和降低能耗,可以实现再生胶生产的可持续发展,加强废旧橡胶的收集与分类,减少生产过程中的废弃物排放,也是实现环保与可持续发展的重要措施。

本文详细介绍了再生胶的工艺流程图及其关键控制点,包括原料准备、破碎干燥、混合配料、精炼处理、挤出成型和检验包装等阶段,对生产设备进行了简要介绍,并强调了环保与可持续发展在再生胶生产中的重要性,希望本文能帮助读者更好地了解再生胶的生产过程,为相关行业提供有益的参考。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...